Maschinendaten auswerten mit neuem igus Kommunikationsmodul

März 11, 2019

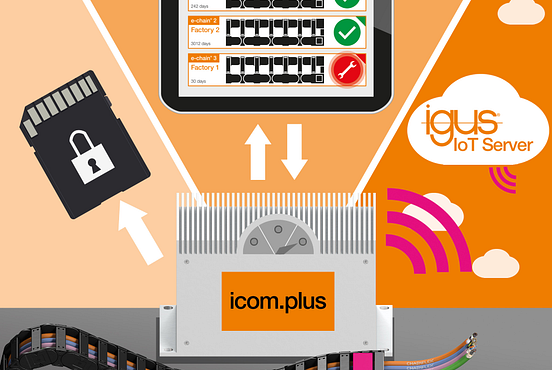

icom.plus Modul ermöglicht vorausschauende Wartung mit flexibler Datenintegration für eine hohe IT-Sicherheit

Köln, 11. März 2019 – Wartung vorrauschauend und planbar machen, dieses Ziel verfolgt igus mit seinen smart plastics Lösungen. Intelligente Sensoren messen so beispielsweise den Verschleiß von Energieketten Leitungen, Rundtischlagern oder Linearführungen. Mit dem neuen Kommunikationsmodul icom.plus kann der Kunde jetzt entscheiden, in welcher Form er die gewonnen Daten der Sensoren einbinden möchte. Von einer Offline-Version für restriktive Umgebungen bis hin zur Anbindung der Werte an den igus Server, zur automatischen Ersatzteilbestellung, ist es dem Anwender frei möglich seine Daten zu integrieren und auszulesen.

Unter dem Namen isense führt igus Sensoren unterschiedlichster Art, die den Zustand der igus Komponenten wie Leitungen oder Energieketten erfassen. Sie messen unter anderem im laufenden Betrieb den Verschleiß und geben Alarm, sobald eine Reparatur oder ein Austausch erforderlich ist. Durch die Vernetzung mit dem Kommunikationsmodul icom werden die Daten an ein intelligentes System übermittelt. Das Modul kann mit allen igus spezifischen Sensoren verbunden werden. Zum Beispiel mit Sensoren für die Messung des Abriebs, oder der Verschleißmessung der Bolzen-Bohrung-Verbindung der Energiekette sowie Sensoren für die Bruch- und Zugschubkrafterkennung und zur Leitungsüberwachung. Sind die Messwerte eines Sensors an das icom Modul übertragen, müssen diese „interpretiert“, also verstanden werden, um daraus eine Handlungsanweisung zu generieren. Dies ist bisher über die Anbindung an die igus Cloud möglich. Aufgrund der zunehmenden Bedeutung der IT-Sicherheit setzen viele Unternehmen jedoch immer mehr auf den Aufbau eigener SCADA-Systeme, daher hat igus seinen Datenkonzentrator jetzt zum icom.plus weiterentwickelt. Mit dem neuen Modul kann der Kunde die Daten auf die Weise einbinden, die ihm am besten für seine Anlage erscheint.

Flexible Datenanbindung durch neues 3-in-1-Modul

Das icom.plus wird über igus Online-Konfigurationen mit initialen Lebensdaueralgorithmen programmiert. Die Besonderheit: Das neue Kommunikationsmodul kann auf Kundenwunsch nach der Online-Installation ohne Updatefunktion offline betrieben werden. In diesem „semi-offline“-Fall benötigt das Gerät während einer anfänglichen „Lernphase“ entweder einen temporären, kurzzeitigen gesicherten IoT-Zugang zum igus Server, um die Berechnungsalgorithmen an das tatsächliche Bewegungs- und Umweltprofil der Kundenanwendung anzupassen. In sehr restriktiven Bereichen kann das Update auch über ein Speichermedium von Anfang an komplett „offline“ ausgeführt werden. So kann der Nutzer flexibel die Anbindung des Moduls und somit seiner Daten gestalten und eine Balance zwischen Laufzeitmaximierung und IT-Sicherheit herstellen. Das für die Berechnung der Wartungsempfehlung notwendige Bewegungsprofil wird über das Bussystem der Maschine direkt aus der Steuerung ausgelesen. Über den gleichen Weg wird die Information über die Anzahl der Tage bis zur nächsten empfohlenen Wartung sowie frei definierbare Warnmeldungen über ungewöhnliche Veränderungen der Sensordaten an die SPS-Steuerung übergeben. Die Anwenderinformation erfolgt direkt über den Anlagenmonitor oder über kundenspezifische SCADA-Systeme

Vorausschauende Wartung durch Anbindung an den igus Server

Bei bestehender Online-Verbindung der icom.plus findet ein kontinuierlicher Abgleich der Lebensdaueraussage mit der igus Cloud statt, um maximale Anlagenlaufzeiten bei minimalem Ausfallrisiko zu ermöglichen. Die Daten in der Cloud greifen auf die 10 Milliarden Testzyklen von Energieketten und Leitungen im hauseigenen 2.750 Quadratmeter großen Testlabor zurück, daher kann igus dank Machine Learning und KI genaue Angaben zur Haltbarkeit der eingesetzten Lösungen geben und den Nutzer frühzeitig über eine notwendige Ersatzbeschaffung informieren.